优化剪切与定尺测长技术

优化剪切系统包括下面三部分:

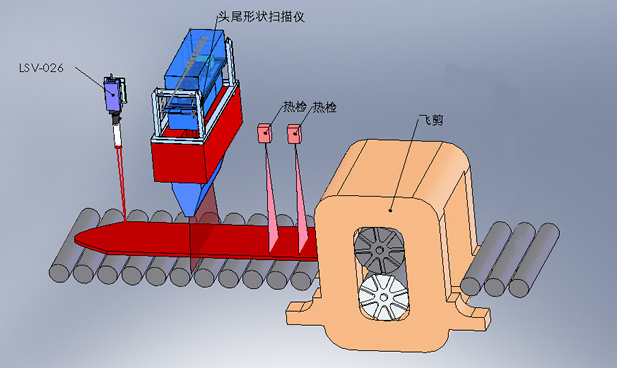

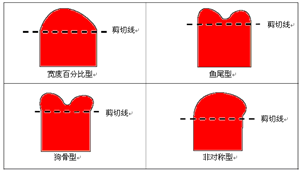

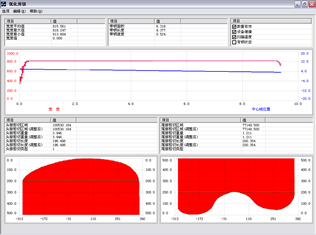

1)头尾扫描成像系统

2)钢坯位置跟踪系统

3)剪切控制系统

xxxxxxx

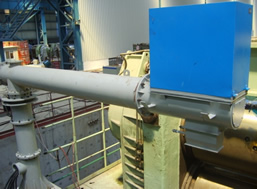

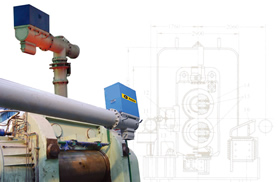

优化剪切系统是由北京冶自欧博科技发展有限公司的ABLY-III红外测宽仪、DELTA扫描式热金属探测器和Polytec公司的LSV激光表面测速仪构成的,各部件通过与现场信号配合实现对热轧带钢中间坯剪切的优化控制,提高成品质量,延长飞剪剪刃的使用寿命,同时也可能减少头尾的切损,提高成材率。因此优化剪切系统对现代化的热轧工艺非常重要。

在轧钢厂中,往往用切损率(CYL)来反应带钢的切损和氧化损耗。在使用定长剪切的系统中,通常切损率在0.75%到0.8%之间。当然,CYL同时也受实际轧制钢种的影响,还受到粗轧机的宽度变化以及立辊的投用与否的影响。通常情况下,使用闭环的优化剪切系统,其CYL可以减少约0.5%左右。

飞剪控制方式有优化剪切和操作员设定剪切两种方式。当飞剪运行在操作员设定工作方式时,中间坯头尾剪切长度将由操作工设定;当飞剪运行在优化剪切工作方式时,其头尾剪切长度将由仪表自动给定。关于飞剪区域传感器布置和信号接口关系待基本设计审查时确定。

飞剪控制主要包括轧件测速、头尾位置检测和飞剪的启停控制。轧件测速一般采用接触式测量辊直接测出轧件的实际线速度。安装POLYTEC优化剪切检测装置后,利用高精度激光测速仪来进行轧件测速。当优化剪切系统出现故障时,可由操作工选择夹送辊测量中间坯头部速度和除鳞箱夹送辊测量中间坯尾部速度。

轧件头尾位置的检测采用热金属检测器。飞剪的启动时刻依据轧件的线速度和头尾的位置计算产生。减速定位起始点由剪刃的位置检测信号来确定。

在轧件进入剪切区后,实时连续检测轧件的线速度和轧件头尾的实际位置,依据剪刃在不同位置的不同计算模型实时控制飞剪剪刃的速度和位置,做到整个剪切过程的全闭环控制。可以达到很高的精度,并保障飞剪运行的稳定性。并预留优化剪切的接口。